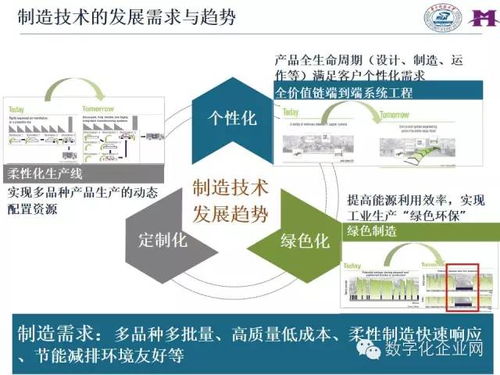

在制造業的日常運營中,生產計劃與物料控制(通常簡稱PMC)是企業高效、準時交付產品的核心管理活動。它如同一座橋梁,連接著銷售預測與車間生產,確保物料供應與生產節奏的完美契合。特別是在網絡技術飛速發展的今天,如何利用現代信息技術優化PMC流程,已成為行業交流的熱點。本文將系統闡述其實施步驟與核心要領。

一、實施步驟

- 需求分析與主生產計劃制定:這是PMC的起點。需要整合銷售預測、客戶訂單及庫存策略,利用ERP(企業資源計劃)系統等工具,生成明確的主生產計劃。該計劃需明確在特定時期內生產什么、生產多少以及何時完成。

- 物料需求計劃展開:依據主生產計劃、產品物料清單(BOM)和當前庫存數據,通過MRP(物料需求計劃)運算,計算出所有原材料、零部件的凈需求量、需求時間及建議的采購/生產訂單下達時間。網絡化的MRP系統能實現實時、精準的計算。

- 能力需求計劃與平衡:將生產計劃轉換為對關鍵工作中心、生產線或設備的能力需求,進行負荷與產能的對比分析。利用APS(高級計劃與排程)等先進系統,可以在網絡平臺上模擬多種排程方案,尋找最優解,實現產能平衡。

- 采購與生產訂單下達:根據MRP的建議,向供應商下達采購訂單,并向內部生產車間下達制造工單。通過供應鏈協同平臺,可以與供應商實時共享需求信息,提升采購響應速度與準確性。

- 生產進度與物料跟催:訂單下達后,PMC部門需持續跟蹤生產進度與物料到貨情況。利用MES(制造執行系統)可以實時采集車間生產數據,通過看板或儀表盤進行可視化監控,及時發現并處理延誤。

- 庫存控制與數據分析:對原材料、在制品和成品庫存進行持續監控,設定安全庫存水平,并定期進行盤點與差異分析。利用大數據分析技術,可以評估PMC整體績效(如訂單準時交付率、庫存周轉率),為持續改進提供數據支持。

二、關鍵實施要領

- 數據是基石:確保BOM、庫存記錄、工藝路線等主數據的百分之百準確。這是所有計劃與計算的基礎,所謂“垃圾進,垃圾出”。

- 跨部門協同:PMC不是單一部門的工作,它需要與銷售、研發、采購、生產、倉儲等部門緊密協作。建立定期的S&OP(銷售與運作規劃)會議機制至關重要。

- 擁抱信息技術:積極引入并深度應用ERP、MES、APS、SCM(供應鏈管理)等系統。利用物聯網技術追蹤物料,利用云平臺實現供應鏈上下游的信息互通,這是提升PMC響應速度與柔性的關鍵。

- 滾動計劃與柔性調整:市場是變化的,計劃必須具備柔性。推行滾動計劃模式,定期(如每周)根據最新信息重新審視和調整未來數周的計劃,以快速響應需求波動。

- 聚焦關鍵瓶頸:遵循約束理論,始終識別并聚焦管理整個生產流程中最關鍵的瓶頸資源。確保瓶頸資源利用率最大化,是提升整體產出的杠桿點。

- 人員培訓與流程固化:對PMC及相關崗位人員進行系統培訓,確保其理解流程并熟練使用相關系統。將優化的操作流程標準化、制度化,形成穩定的管理體系。

網絡技術交流視角下的延伸

在當今的行業技術交流中,PMC的實踐正與多項前沿網絡技術深度融合:

- 工業互聯網平臺:實現設備、系統、人員與物料的全面互聯,為PMC提供前所未有的實時數據視野。

- 人工智能與預測分析:利用AI算法進行更精準的需求預測、智能排產及風險預警。

- 區塊鏈技術:應用于供應鏈溯源,增強物料流信息的可信度與透明度。

成功的生產計劃與物料控制,是一個將精準數據、高效流程、協同組織與先進技術有機結合的系統工程。企業需根據自身實際,遵循科學的步驟,把握核心要領,并積極利用網絡技術進行賦能與革新,才能在動態的市場競爭中構建起穩定、高效、敏捷的供應鏈運營核心能力。